Malgré des délocalisations en chaîne, l'industrie française ne résiste pas si mal. Jusqu'ici du moins, car sa perte de compétitivité augure mal de l'avenir. À moins de mettre, et vite, le paquet sur la R & D.

C'est la débandade ! Grille-pain SEB, collants Well, maillots de bain Arena… La liste des produits de grande consommation qui, jour après jour, quittent les usines hexagonales pour mettre le cap à l'est ou au sud n'en finit pas de s'allonger. Et ce n'est pas fini : le cru 2007 s'annonce lui aussi imbuvable. Entre l'énorme trou d'air chez Airbus, le serrage de boulons de la filière automobile et les restructurations annoncées dans l'industrie pharmaceutique, il n'y a guère de raisons d'être optimiste. Pis, les industriels pourraient même, après la présidentielle, rouvrir grandes les vannes des licenciements économiques. Parmi les sites les plus menacés, l'usine de fabrication de semi-conducteurs d'Altis, à Corbeil-Essonnes (2 000 salariés).

« Tous les experts s'accordent à dire que la métallurgie française est en train de se contracter. Depuis quatre ans, on est sur un trend de 40 000 suppressions d'emplois par an. Et ça va continuer, voire s'accélérer », soupire Gabriel Artero, secrétaire général de la CFE-CGC Métallurgie. Des chiffres confirmés par l'enquête que le Bipe et le Cereq s'apprêtent à remettre à l'Observatoire des métiers de la métallurgie. Les effectifs devraient se comprimer de 30 000 à 40 000 par an jusqu'en 2010, dont 3 000 à 4 000 pour la seule filière automobile. « Dans ce secteur, deux PME-PMI sur trois vont disparaître, prédit Dominique de Calan, délégué général de l'UIMM. Leur petite taille et la faiblesse de leur capitalisation constituent l'un des problèmes de compétitivité de l'industrie automobile française. » D'après le cabinet McKinsey, qui a publié, en octobre 2006, une vaste étude sur l'industrie française, les équipementiers automobiles ne seront pas les seuls à souffrir dans les prochaines années. Sur sa liste des secteurs « fortement exposés » figurent l'électronique grand public, l'acier et l'aluminium « amont », les produits pharmaceutiques génériques, l'équipement du foyer de milieu et bas de gamme, le petit équipement électrique…

De ces perspectives sombres, faut-il déduire que l'industrie française est foutue ? Non, pas encore. Car, dans les faits, nos usines, qui font toujours de l'Hexagone le cinquième exportateur mondial de biens industriels, tournent… à plein régime ! « En volume, l'industrie française produit de plus en plus. Mais, comme ses prix sont orientés à la baisse, sa contribution au PIB diminue », insiste Gilles Le Blanc, prof à l'École des mines de Paris. Si l'industrie perd des emplois, elle le doit donc d'abord à des gains de productivité massifs. Exemple chez Arcelor Mittal. « Dans toutes nos usines on investit sur des robots pour remplacer des opérateurs. On a besoin de moins de monde pour produire autant », constate Xavier Lecoq, élu CFE-CGC au CE européen. Conséquence, la main-d'œuvre monte en qualification. « Sur 100 opérateurs embauchés, on prend désormais 30 bac + 2, 60 bac pros et seulement 10 CAP ou BEP », précise Jean Jouet, directeur de l'usine de Dunkerque.

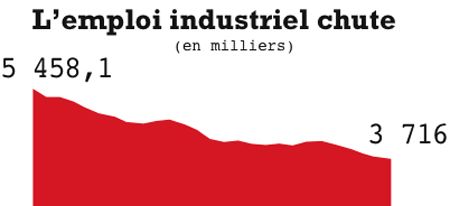

Gare aux chiffres trompeurs ! Avec 3,7 millions d'emplois industriels directs, l'Hexagone a certes vu ses usines se vider de près de 2 millions de travailleurs depuis la fin des années 70. Mais, dans la dernière décennie, il a limité l'hémorragie, en ne perdant « que » 300 000 emplois : les pertes sèches dans le textile, l'habillement, l'électroménager ou le raffinage ont été partiellement compensées par des créations de postes dans l'agroalimentaire, les équipements électrique et électronique ou l'automobile. Mieux, si l'on inclut les 1,6 million d'intérimaires et salariés des « services induits » (agents d'entretien et de sécurité, transporteurs, logisticiens, comptables, informaticiens, etc.), on constate même que les effectifs industriels sont restés presque stables depuis dix ans.

Performances médiocres. Impossible, hélas, de se bercer d'illusions. Car les experts tirent tous la sonnette d'alarme. « L'industrie française subit, depuis dix ans, une dégradation de sa performance économique », affirme le cabinet McKinsey, qui note une baisse simultanée de l'emploi (– 5 %), des marges (– 12 %) et, surtout, des investissements (– 27 %). Des performances médiocres qui coûtent cher. « Si le pays avait pu maintenir son niveau de compétitivité depuis 1995, il compterait à l'heure actuelle environ 720 000 postes supplémentaires », assure McKinsey. Le Groupe des fédérations industrielles (GFI) n'est pas plus tendre. Après s'être « nettement redressée » de 1994 à 2001, la production industrielle française connaîtrait, depuis, une dégradation « particulièrement préoccupante pour l'avenir ».

Mais inutile de se battre sur tous les fronts. Pour les produits qui n'incorporent pas suffisamment de technologie, la messe est dite. SEB, qui fabrique encore 65 % de son chiffre d'affaires mondial en France, l'a bien compris. « On arrête la production des équipements banalisés, sans innovation majeure ni effet d'échelle », explique Rémi Descosse, DG adjoint chargé de l'industrie. Pour les cafetières à filtre, bouilloires électriques, grille-pain et sèche-cheveux, vive le made in China ! Mais pas pour les poêles, fers à vapeur et machines à café à pression. Chez Cycleurope, on s'accroche. Le fabricant de vélos compte sur les effets d'échelle afin de continuer à produire, dans son usine de Machecoul (Loire-Atlantique), ses 260 000 bicyclettes pour la grande distribution. Mais sans grande illusion : fin 2010, les énormes droits de douane sur les vélos importés de Chine (48,5 %) et du Vietnam (34,5 %) vont tomber. « Il est clair que la structure actuelle du chiffre d'affaires vis-à-vis de ce type de distribution ne peut garantir à terme une rentabilité pérenne », en conclut la direction, dans une note confidentielle prélude à une énième restructuration.

Les industriels tricolores, déjà lourdement handicapés par la surévaluation de l'euro, doivent aussi compter avec les coûts de main-d'œuvre élevés et la fiscalité hexagonale peu attrayante. Chez L'Oréal, par exemple, il ressort des benchmarks internes que les sites de production français sont, en termes de coût du travail horaire, les plus chers du monde. Dans l'industrie pharmaceutique, pas davantage de raisons de se précipiter. « Si on ne tenait compte que des coûts de revient, la France deviendrait un simple comptoir de vente », explique le dirigeant d'un labo d'origine américaine. Dans ces conditions, rien n'incite les industriels à investir dans l'Hexagone, sur des marchés saturés, alors que la soif de consommation s'avère inextinguible en Europe de l'Est ou en Asie.

La croissance effrénée des pays émergents réserve heureusement quelques bonnes surprises. La hausse des coûts des matières premières redonne de l'air à certains. C'est vrai pour les hauts-fourneaux d'Arcelor Mittal qui profitent de l'explosion des prix de l'acier. « Mais, le jour où la conjoncture sera moins favorable, les menaces de fermeture seront très réelles », prévient Jean Jouet. Une épée de Damoclès qui oblige ses équipes à rester sous tension. « Comme on ne peut pas se battre sur les coûts de main-d'œuvre, on mène le combat sur l'excellence opérationnelle », ajoute-t-il. Optimisation de la production, augmentation de la fiabilité, baisse des dépenses de consommables… Les industriels français conservent encore des marges de manœuvre. Leur modèle ? Toyota France, qui, à Onnaing (Nord), a écrit une belle success story. « On est un vrai contre-exemple à la délocalisation », se plaît à dire Pascal Legrain, le DRH.

Absent des biotechnologies. La seconde voie pour rester dans la course industrielle passe par la R & D. Un gros point faible français. « C'est très gênant quand on sait que l'innovation est au cœur du renouvellement de notre avantage concurrentiel », prévient Lionel Fontagné, conseiller scientifique au Cepii. L'Hexagone est, par exemple, quasi absent du secteur des biotechnologies. « Pour l'instant, ça ne se voit pas car il y a un effet stock. Mais ça va changer quand, demain, 50 % des nouveaux médicaments en seront issus », affirme-t-il. « Dans une logique de créativité, aucun secteur industriel n'est condamné, renchérit son confrère Jean-Louis Levet. Même si, évidemment, il est plus dur d'être créatif dans la mécanique que dans les nanotechnologies. » Cette nécessaire concentration des efforts sur l'amont pose de redoutables défis humains aux industriels. Car les ouvriers faiblement qualifiés d'hier ne sont pas les chercheurs de demain.

Quant à la vision d'une France sans usines mais pleine de bureaux d'études, elle ne tient pas la route. « Si vous délocalisez votre production, vous délocalisez forcément, à terme, votre R & D. Le jour où les chercheurs n'ont plus les pieds dans une usine, ils se transforment en professeurs Nimbus », explique Rémi Descosse. Un argument qui, compte tenu de l'éthique sociale de SEB, plaide pour le maintien d'une partie des 6 000 emplois industriels du groupe dans l'Hexagone. Même vision chez Arcelor Mittal. « La R & D ne peut pas être au fin fond de la pampa. Pour mettre au point de nouveaux procédés, les chercheurs doivent être au contact des industriels », abonde Jean Jouet. On ne saurait, dès lors, que trop conseiller aux pouvoirs publics de ne pas tout miser sur les emplois de services. Sauf à voir la France se transformer en immense parc d'attractions pour ouvriers chinois…

Cap sur Taïwan ! En 2004, Facom, le spécialiste français de l'outillage, délocalise en mer de Chine la fabrication de ses clés plates, jusqu'alors produites dans son usine de Villeneuve-Saint-Georges. Objectif, économiser 9 millions d'euros sur ces clés désormais « banalisées » pour les réinvestir ailleurs. Le 1er janvier 2006, Facom est passé sous pavillon américain, après son rachat par Stanley Works.

Leçon n° 79 : Maigrir et délocaliser. Assemblés, pour partie, dans deux usines de la Vienne, petites culottes, strings et soutiens-gorge de la marque Aubade vont prendre la direction de la Tunisie. Le spécialiste de la lingerie, propriété du suisse Calida, a annoncé à l'automne la suppression de 180 de ses 472 postes dans l'Hexagone.

En 2002, l'usine mère de Majorette, dans la banlieue lyonnaise, ferme ses portes. Ses petites voitures sont désormais toutes fabriquées dans l'usine thaïlandaise de la marque. Rachetée par le jurassien Smoby en 2003, la production ne reprend pas pour autant le chemin de l'Hexagone.

Huit secondes ! Au Vigan (Gard), dans l'usine Well, il n'en faut aujourd'hui pas davantage pour fabriquer une paire de collants. Une mécanisation à outrance qui n'aura pas suffi. L'entreprise, détenue par Natixis, va délocaliser sa production en Italie, pour le haut de gamme, et en Chine pour le reste… Sur les 432 salariés du site, Well ne devrait conserver que ceux qui travaillent dans les fonctions support et la logistique. « Le Vigan, c'est éloigné de tout. Une plate-forme logistique sans outil de production, quelle est sa logique ? » s'interroge Stéphane Charlin, délégué syndical CFTC.

Le textile et l'habillement, qui emploient encore près de 200 000 personnes dans l'Hexagone, font sans surprise partie des secteurs qui, selon McKinsey, sont le plus menacés à court terme par les délocalisations. Car, hormis dans le très haut de gamme, il est désormais quasi impossible de résister à la pression des pays émergents. Même ECCE, qui réalise pourtant dans le Nord de très chics costumes Kenzo, se voit dans l'obligation de délocaliser. Direction la Pologne, où les prix – 33 euros le costume, transport compris – sont 3,5 fois plus faibles qu'en France. « Côté qualité, les Polonais ont aujourd'hui un tour de main semblable à celui de mes ouvrières », constate Jean-Damien Waquet, le P-DG. ECCE conservera dans l'Hexagone la création et le développement de produits et, en aval, la distribution. Et sans doute une mini-usine de 40 personnes pour mettre au point les prototypes, faire des réparations et des séries tardives.

Le grille-pain made in France, c'est fini. L'an dernier, le groupe SEB a annoncé la fermeture de son site vosgien (429 salariés), qui fabriquait encore une partie de la production pour le marché européen. Le spécialiste du petit électroménager fait désormais appel exclusivement à des sous-traitants chinois.